一、镗孔空洞

镗孔加工的精度十分高,精镗孔的尺寸精度可达IT8~IT7,可将孔径适度在0.01MM精度以内。若为缜密镗孔,加工的精度可达 TT7- IT6,名义质地好。一般的镗孔,名义精糙度Ra值1.6~0.8μm

二、镗孔门径及证明事项

镗刀装配

装配镗刀使命部瑕瑜常伏击的,绝顶是针对摄取偏心旨趣的使命交流,装配镗孔刀后一定要证明不雅察镗刀的主刀刃上平面,是否与镗刀头的进给标的在归并水平面上?装配在归并水平面上才能保证几个切屑刃是在平淡的加工切削角度。

镗刀试镗孔镗刀按工艺制造条目交流预留0.3~0.5mm余量,扩镗、配镗孔按初孔余量交流粗镗余量≤0.5mm,必须保证心仪后续精镗加工余量。镗刀装配借出后,需进行试镗考据镗刀调试是否心仪粗镗条目镗孔条目镗削加工前仔细检讨工装、工件的定位基准、各定位元件是否融会可靠用卡尺检测待加工初孔的直径是几许?测算当前还有几许预留加工余量?镗孔加工前检讨修复(主轴)重迭定位精度、动态均衡精度是否心仪工艺加工制造条目卧加镗孔试镗进程中须检讨镗杆重力悬伸动态朝上值,合理修正切削参数减少加工离心剪切振动影响按粗镗、半精镗、精镗门径合理分派层镗削余量,粗镗余量约0.5mm为宜;半精镗、精镗余量约0.15mm,幸免半精镗因余量过大产生让刀欢悦影响精镗余量交流精度难加工材料、高精度镗孔(容差≤0.02mm)可增多缜密镗加工门径,镗削余量不小于0.05mm幸免加工面弹性让刀镗刀对刀进程中,须证明幸免镗刀使命部(刀片和刀座)与对刀块发生冲击,损坏刀片及刀座导向槽使镗刀交流值发生变化影响孔径加工精度镗削加工进程中证明保持冷却充分,增多加工部位的润滑效用以减少切削力各加工门径中严格排屑,退缩切屑参与二次切削影响孔径加工精度与名义质地镗削加工进程中随时检讨刀具(刀片)磨损进度,实时更换以保证孔径加工质地;精镗门径严禁更换刀片退缩过失12.每门径加工后须严格本质进程质地适度条目,仔细检测实质加工孔径并作念好记载,便于分析、交流完善镗孔加工

三、镗削加工主要问题

刀具磨损

在镗削加工中,刀具蚁合切削,易出现磨损和糟塌欢悦,缩短孔加工的尺寸精度,使名义粗豪度值增大;同期,微调进给单位标定出现非常,导致交流过失事加工孔径出现偏差以至激发居品性量故障。

刀片刃口磨损变化

加工过失

镗孔加工的加工过失响应在孔加工后的尺寸、形位及名义质地变化上,主要影响成分有:

刀杆长径比过大或悬伸过长

刀片材质与工件材质不匹配

镗削用量分辩理

余量交流分派分辩理

初孔孔位偏移导致余量周期性变化

工件材料高刚性或低塑性,刀具或材料呈让刀趋势

名义质地

镗削已加工名义的鱼鳞状或螺纹状切纹,是相比常见的名义质地欢悦:

主要因刀具的进给和转速不匹配形成

主要因镗削加工的刚性振动及刀具磨损形成

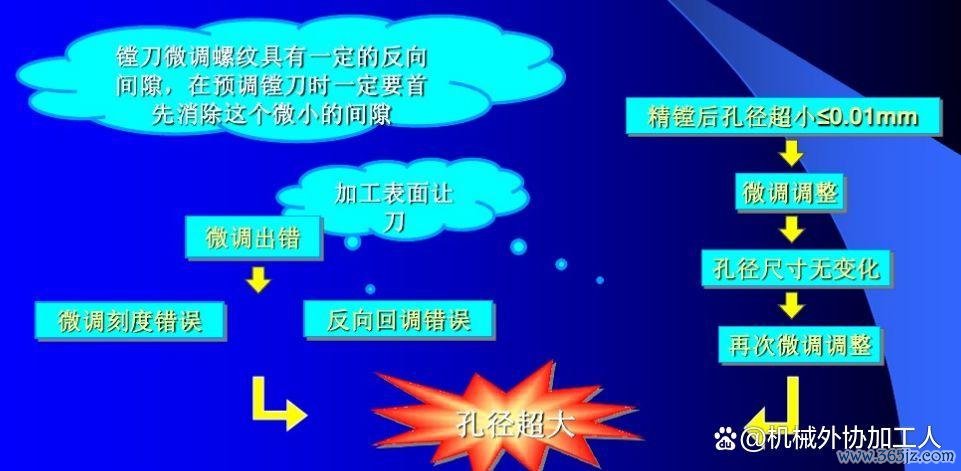

交流失实

镗削加工中由于需要操作主说念主员交流分派层吃刀量,在交流分派进刀余量进程中因操作失当易激发加工尺寸精度偏差。

测量过失

镗削加工中、加工后测量进程的量具使用失当、测量格式舛讹,是镗削加工中常见的质地隐患。

测量器具失实

测量要领不正确

典型镗孔加工质地问题分析

质地问题产生原因科罚有遐想开云体育(中国)官方网站